Alisca Autócentrum Hírek

Aktuális híreink

-

Aktuális 2023.11.08.

Széchenyi 2020 támogatás

GINOP-8.3.5-18/B MIKRO-, KIS ÉSKÖZÉPVÁLLALKOZÁSOKTECHNOLÓGIAI KORSZERŰSÍTÉSKERETÉBENFORGÓESZKÖZ-FINANSZIRÓZÁS

-

Aktuális 2023.06.12.

Szabályzatok

Az Alisca Autócentrum Kft. Általános Adatvédelmi Szabályzatai (GDPR)

-

Innováció 2022.09.13.

GINOP-1.2.8-20-2020-02480

-

Újdonság a SEAT-ról 2022.08.03.

5 tipp a 100%-ban elektromos autóval történő nyaraláshoz

Mivel a legtöbben augusztus elején utaznak nyári szabadságra, sokan teljesen elektromos autóval indulnak útnak. Az Európai Autógyártók Szövetsége (ACEA) szerint az elektromos járművek piaci részesedése 2022 első negyedévében gyakorlatilag megduplázódott az Európai Unióban az előző év azonos időszakához képest. Ezért a SEAT S.A. egyik szakértője 5 tanácsot arra, hogy az idén nyáron hogyan utazzon elektromos autóval.

-

Újdonság a ŠKODA-ról 2022.07.25.

BEMUTATTA VISION 7S KONCEPCIÓMODELLJE ELSŐ BELTÉR-DIZÁJNRAJZÁT A ŠKODA

Újabb betekintést kínál megújult formai nyelvezetébe a ŠKODA AUTO, VISION 7S tanulmánymodellje első beltér-dizájnrajzán mutatja be, ahogy merőben újszerű, széleskörűen variálható utastér-architektúrájával e tágas jármű akár hét személy számára is elegendő helyet kínál. A minimalista stílusú belteret hosszú távon fenntartható módon előállított anyagok jellemzik. Az új dizájnnyelv autentikus módon kínál magasfokú funkcionalitást és intuitív kezelést a digitális világban.

-

Újdonság a SEAT-ról 2022.07.22.

Az új SEAT Arona.

Sokoldalú és ambíciózus. Fedezz fel egy új szenvedélyt. Kompakt SUV merész dizájnnal és még merészebb ötletekkel, hogy Téged is magával ragadjon.

-

Újdonság a SEAT-ról 2022.07.12.

A jó idő sosem érhet véget, ha vele vagy egy társaságban. #SEATibiza

Vezesd a várost.Szabadon, teljesen, bármerre is mész. Vedd fel a barátokat, tekerd fel a hangerőt, és vezess stílusosan.

-

Tartozékhíradó 2022.06.23.

Utazzon biztonságban a család!A gyerekek megfelelő biztonsági ülése kiemelkedően fontos, ezért érdemes megbízható forrásból választani. A Skoda eredeti tartozékai között ISOFIX rögzítésű ülést is találsz a nagyobb gyerekeknek.

.

-

Újdonság a ŠKODA-ról 2022.06.16.

Tudtad, hogy a SKODA Eredeti Cserealkatrész program gyárilag felújított alkatrészeket kínál?A felújítás során az alkatrészt teljesen szétszerelik, megtisztítják, bemérik és ellenőrzik. Az egyes alkotóelemeket felújítják, vagy teljesen újra cserélik. A visszavett alkatrészek nagyarányú felhasználásának köszönhetően a környezetet jelentősen kevesebb hulladékkal terhelik, ugyanakkor nem pazarolják az energiát és a gyártókapacitást.A programról további részleteket találsz a weboldalon:

https://www.skoda.hu/.../tulajdonosoknak/szerviz/alkatreszek#aftersales

-

Újdonság a ŠKODA-ról 2022.06.14.

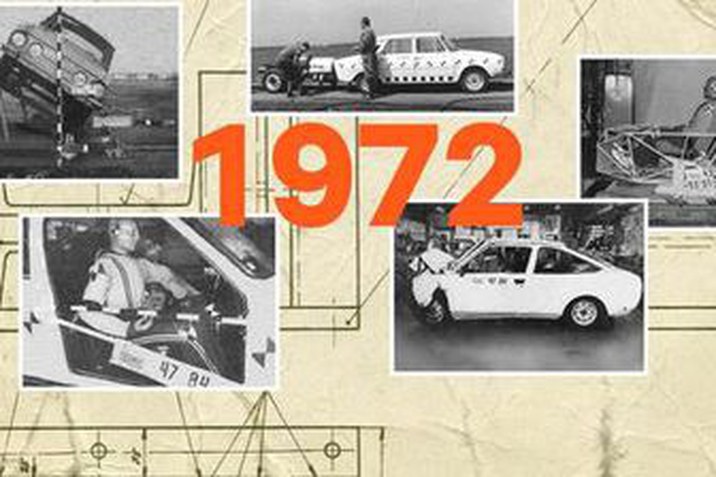

Mi köze egy gőzrakétának ahhoz, hogy a mai ŠKODA modellek teljesítik a legszigorúbb ütközésvédelmi normákat is, és ezáltal sokkal nagyobb biztonságot nyújtanak neked és családodnak is?

Az első töréstesztet 1972-ben végezte el az akkori Csehszlovák Gépjárművek Kutatóintézete (ÚVMV), egy olyan kutatóközpont, amely különböző módon segítette az autófejlesztést. Az első autó, amelyet a teszt során egy falnak küldtek, egy ŠKODA 100-as volt. De mi köze ehhez a gőzrakétának? Mindjárt elmondjuk.

-

Újdonság a SEAT-ról 2022.06.08.

Tényleg azt hiszed, hogy a nyár nem tarthat örökké? A megújult SEAT Ibizával máshogy fogod gondolni!

Tiéd, élj vele.Legyen mindig hatásos a belépőd, az éles vonalvezetés, az új 18" könnyűfém keréktárcsák és az Eco LED lámpák nyújtotta ragyogással.

-

Szervizhírek 2022.06.07.

Vannak dolgok, amiket nem érdemes kockáztatni. Válaszd az eredeti SEAT alkatrészeket, amelyek hosszú éveken át garantálják, hogy mindig zavartalanul és biztonságosan utazhass:

A SEAT Eredeti Alkatrészek® tökéletesen illeszkednek autója többi alkatrészéhez, ezzel is biztosítva a rövid javítási időt. Minőségük az autógyártáskor felhasznált alkatrészek minőségével megegyező, így tartja meg az autó a javítás után is eredeti minőségét, értékét. Nem utolsó sorban, tekintettel a SEAT Eredeti Alkatrészek® tartósságára, az autó teljes élettartamára vetítve használatuk gazdaságos.